许多老牌公司依旧使用旧的2D图纸进行制造,但这些大多是由没有更新的三维模型和数字的旧零件生成的图形。这些零件通常是机加工部件、钣金制品或组件,因为当它们首次生产时,CAD并不存在,且时间远久,导致原件质量低劣、重复扫描导致分辨率下降以及技术数据不完整。以下是一些示例,展示了在与制造商的沟通时,使用旧图纸时应避免的3个常见错误。

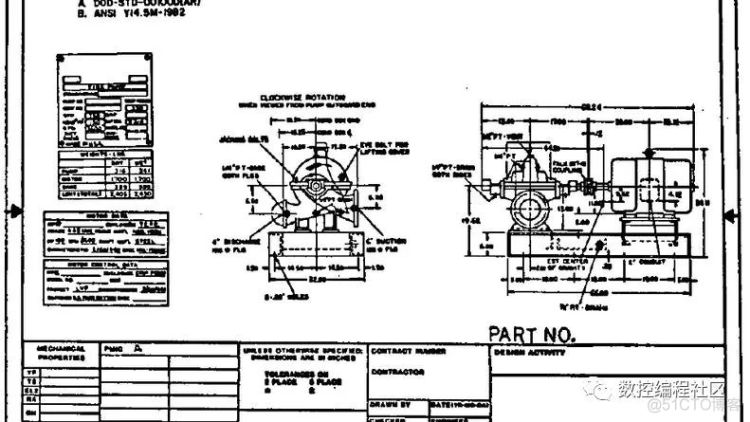

错误1:难以辨认的图纸

当旧图纸最终被扫描成数字文件时,无法保证所使用的图纸是原始图纸。它本身可以是一个副本,也可以是一系列副本的副本。每复印一次,都有可能丢失详细信息。到一些较旧的印刷品进行数字扫描时,印刷品中可能存在大量手动标记,因此可能需要认真的辨别才能弄清楚笔记或尺寸到底是怎么说的。制造商在审查 2D 技术图纸时首先要找出是否有任何不可读或模棱两可的地方需要澄清。

这种错误是当打印内容被半扫描时,会切断边缘上的关键信息,如标题栏或注释标注。这对于无法一次扫描的大型图形来说很常见。无论哪种方式,零件都可能需要一些逆向工程,以找到更好的副本或制作文件的全新版本。一般的经验法则是,如果你看不懂图纸,制造商也看不懂。

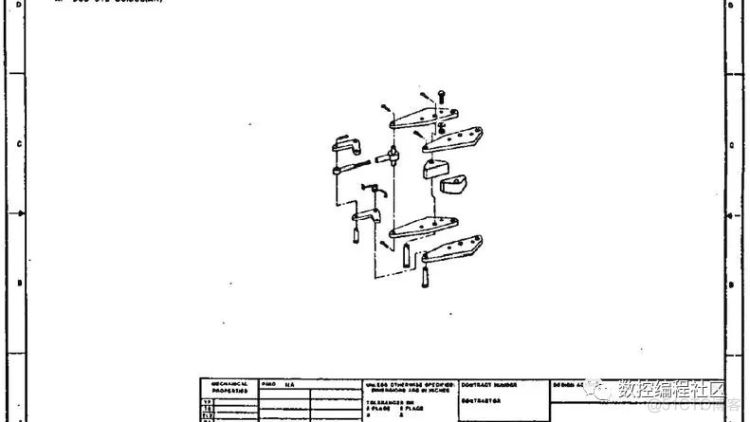

(装配图通常没有足够的信息来构建任何离散的子组件)

错误2:提供没有零件细节的装配图

传统组件的另一个挑战是,它们实际上可能是几个分立机械组件的上层组件。装配图通常用于定义装配时每个部件与其他部件的关系。这可能包括每个组件的数量、每个组件的唯一名称、需要每个零件的数量,以及可能的一些小距离或配合验证测量。不幸的是,如果制造商需要制造组件的子组件,这对制造商没有帮助。制造商需要每个零件的详细机械图纸,以正确制造成品。

采购组件时,采购或工程师可以检查的一件事是,图纸上是否列出了每个组件的技术规格。这应该是规格,如尺寸、材料、饰面和标记。装配图可以有一个“材料清单”部分的首页,该部分概述了部件、数量,有时还有图纸中的后续页面及其补充制造信息。

(装配图没有足够的信息来构建任何离散的子组件)

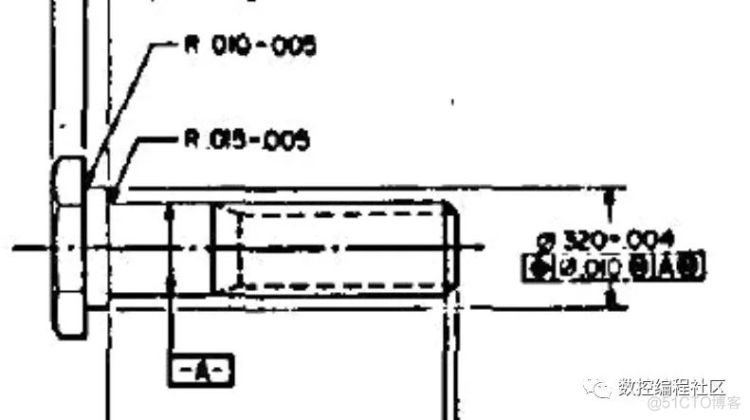

错误3:绘图不完整

第三个挑战标志着旧的、仅2D图纸打印和由CAD控制的新图纸之间的范式转换。在CAD控制的图纸中,最佳做法是提供3D CAD模型,并将用于补充关键公差、螺纹、特征、表面处理等用2D图纸打印。3D CAD模型足以满足大多数零件的几何图形,而补充图纸可以提供零件细节。当仅向制造商提供平面图(如PDF或手绘草图)时,信息必须完整。每个孔位置、圆角、特征距离、螺纹、深度等都应有参考。

不完整的信息,如左侧图像中缺少的线程标注,可能并不总是像缺少测量一样明显。有时可能是缺少注释,如材料或表面要求。在传统图纸中,它可能是对未发布的内部文档的规范调用。制造商通常先查看零件,然后查看标题栏,再查看注释,然后重复检查是否有所有信息可用于成功生产项目。

(这张图看起来很完整,但螺栓六角尺寸和螺纹没有定义)

制造工程图的最佳实践

使用旧图纸、扫描或手绘草图时,请在提交给制造商之前检查以下内容:

标题栏信息:

零件名称、零件编号和版本

单位刻度(英寸、毫米等)

标题栏公差(例如,根据 ASME Y14.5-2009)

绘图透视,例如第三角度投影

页数和页数(检查缺页)

零件特定信息:

每个特征的适当图纸视图和尺寸

基准、GD&T或关键公差

带尺寸、公差等级和深度的螺纹标注

编号注释部分:

材料和合金等级或规格

涂层或精加工注意事项和要求

边缘断裂要求

图纸上与其他相关的其他注释和标记指示符

其他:

零件名称、零件编号和修订版

为传统生产打造更好的前进方式