前言:由于写博客过程中出了点小插曲,再加上第二次积分赛的到来,导致第一次积分赛的总结一直鸽到现在。。。现在先水一篇。:-)

我们的有刷电机带有一个霍尔编码器,用于获取速度、角度等信息,以完成云台要求的转速与角度控制。

以下是该电机编码器的参数:

我们这里使用的是增量式编码器。

增量式编码器是将设备运动时的位移信息变成连续的脉冲信号,脉冲个数表示位移量的大小。其特点如下:

-

只有当设备运动时才会输出信号。

-

一般会输出通道A和通道B 两组信号,并且有90° 的相位差(1/4个周期),同时采集这两组信号就可以计算设备的运动速度和方向。

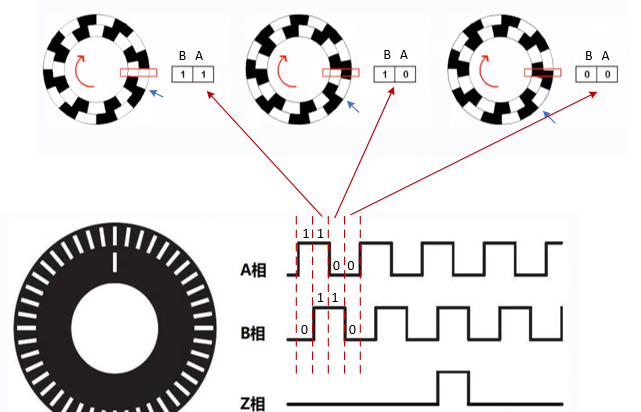

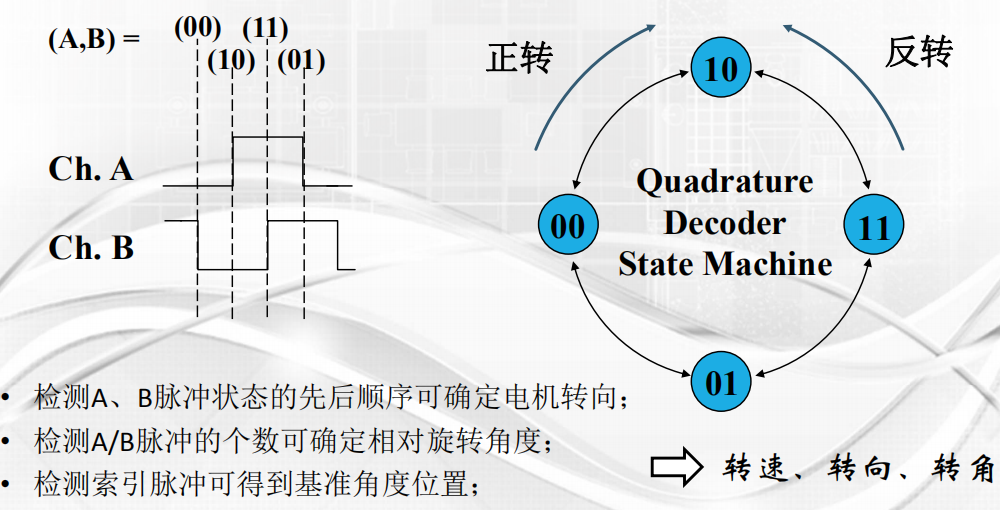

如下图,通道A和通道B的信号的周期相同,且相位相差1/4个周期,结合两相的信号值:

-

- 当B相和A相先是都读到高电平(1 1),再B读到高电平,A读到低电平(1 0),则为顺时针转

- 当B相和A相先是都读到低电平(0 0),再B读到高电平,A读到低电平(1 0),则为逆时针转

-

除通道A、通道B 以外,还会设置一个额外的通道Z 信号,表示编码器特定的参考位置

如下图,传感器转一圈后Z 轴信号才会输出一个脉冲,在Z轴输出时,可以通过将AB通道的计数清零,实现对码盘绝对位置的计算。

-

增量式编码器只输出设备的位置变化和运动方向,不会输出设备的绝对位置。

分辨率:指编码器能够分辨的最小单位。

- 对于增量式编码器,其分辨率表示为编码器转轴旋转一圈所产生的脉冲数,即脉冲数/转(Pulse Per Revolution 或PPR)。由第一张图可知,我们的电机PPR为11,即旋转一圈产生11个脉冲。

如何采集编码器的脉冲数据呢?恰好我们的STM32单片机定时器模式中有一个定时器的编码器模式,我们通常用它来测量脉冲变化值。通过访问计数器cnt的值(编码器模式中使用上下计数)来检测接收到的脉冲数。

之前文章的工程配置里有提到,我们设置TIM2为编码器模式。

二、转速测量统计固定时间间隔内的编码器的脉冲数,来计算速度值。我们需要根据编码器的参数来得到转速的计算方式。我们打开一个定时器中断TIM4,每隔0.01s测量一次转速。

速度计算方法:这里计算的是真实的电机的物理转速n(r/s)

\[n=\frac{M_0}{(C*T_0)} \]-

C:编码器单圈总脉冲数,也有一个公式:

-

\[C=ρ×PPR

\]

- ρ:电机减速比,即电机转轴转1圈,电机本身要转多少圈

- PPR:编码器分辨率

-

T0:每次的统计时间(单位为秒)

-

M0:该时间内统计到的编码器脉冲数,通过读取这次和上次定时器计数器的值cnt得到

我们这里减速比ρ经测试是20。PPR是11,因为定时器中断为100Hz,T0为0.01。

三、角度测量具体原理同速度测量,直接上公式:

\[Angle=\frac{N_0}{C}×360 \]- C:编码器单圈总脉冲数,解释见上。

- N0:该时间内统计到的编码器脉冲数,通过读取这次定时器计数器的值cnt得到

基于上一篇文章添加以下代码。

1、添加变量float speed;

float angle;

int32_t cnt;

int32_t last_cnt;

/* USER CODE BEGIN 2 */

HAL_TIM_Base_Start_IT(&htim4);

HAL_TIM_Encoder_Start(&htim2, TIM_CHANNEL_ALL);

/* USER CODE END 2 */

/* USER CODE BEGIN 4 */

void HAL_TIM_PeriodElapsedCallback(TIM_HandleTypeDef *htim)

{

if(htim == &htim4)

{

cnt = (short)TIM2->CNT; //tim2计数器的值

speed = (float)(cnt - last_cnt) / 22.0f / 20 * 100;

angle = ((float)cnt) / 22.0f / 20 * 360; //保存上一次计数器的值

last_cnt = cnt;

}

}

/* USER CODE END 4 */

PWM占空比越大,提供给电机的平均电压越大,电机转速就高。反之PWM占空比越小,提供给电机的平均电压越小,电机转速就低。

我们之前工程配置输出的PWM占空比为50%,这里加大转速,占空比设为70%。

set_pwm(700);

见图一,和上一篇文章,编码器信号线黄线与绿线接单片机PA0与PA1引脚,得到AB相脉冲。其余和上一篇文章一致。

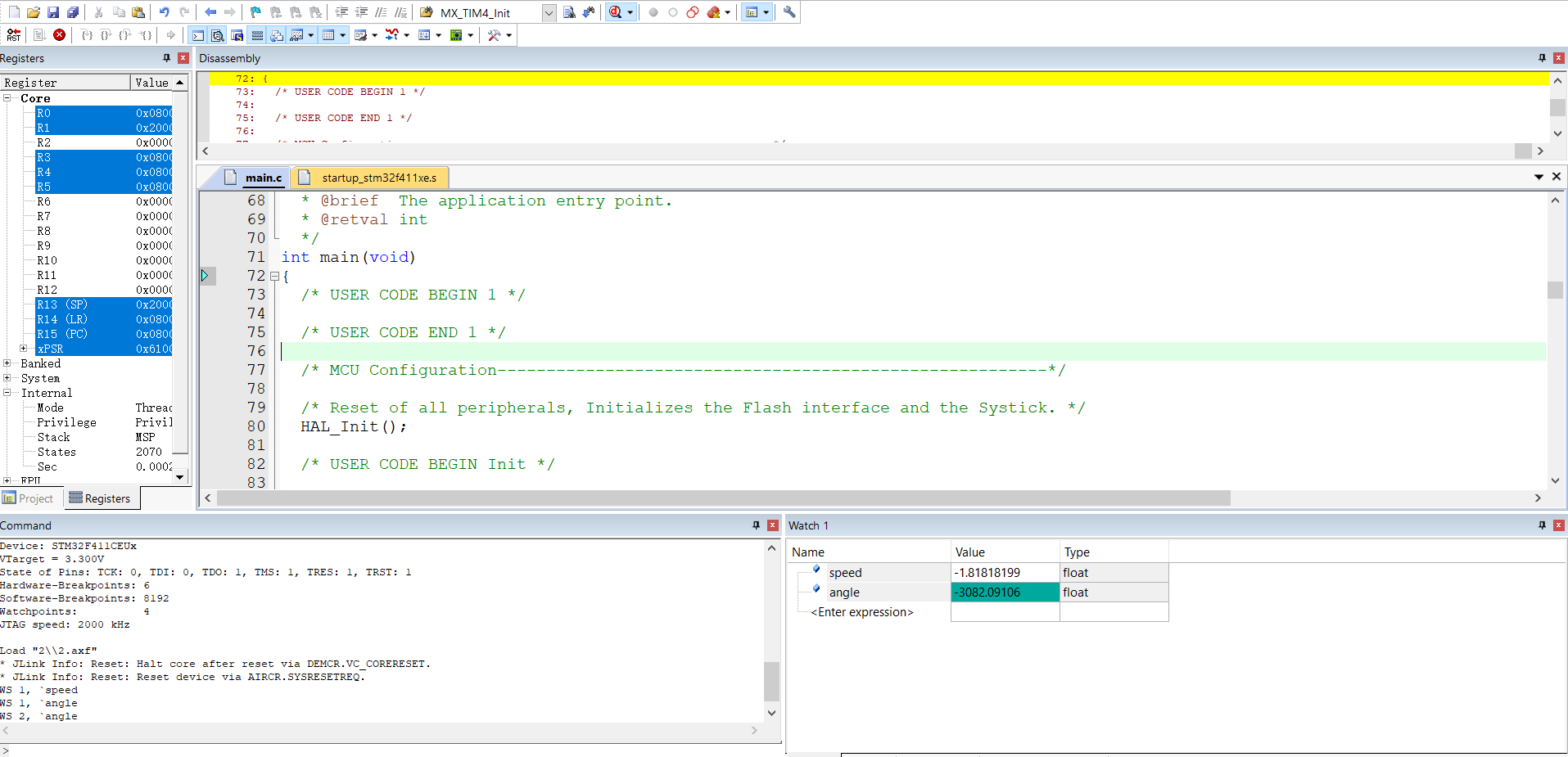

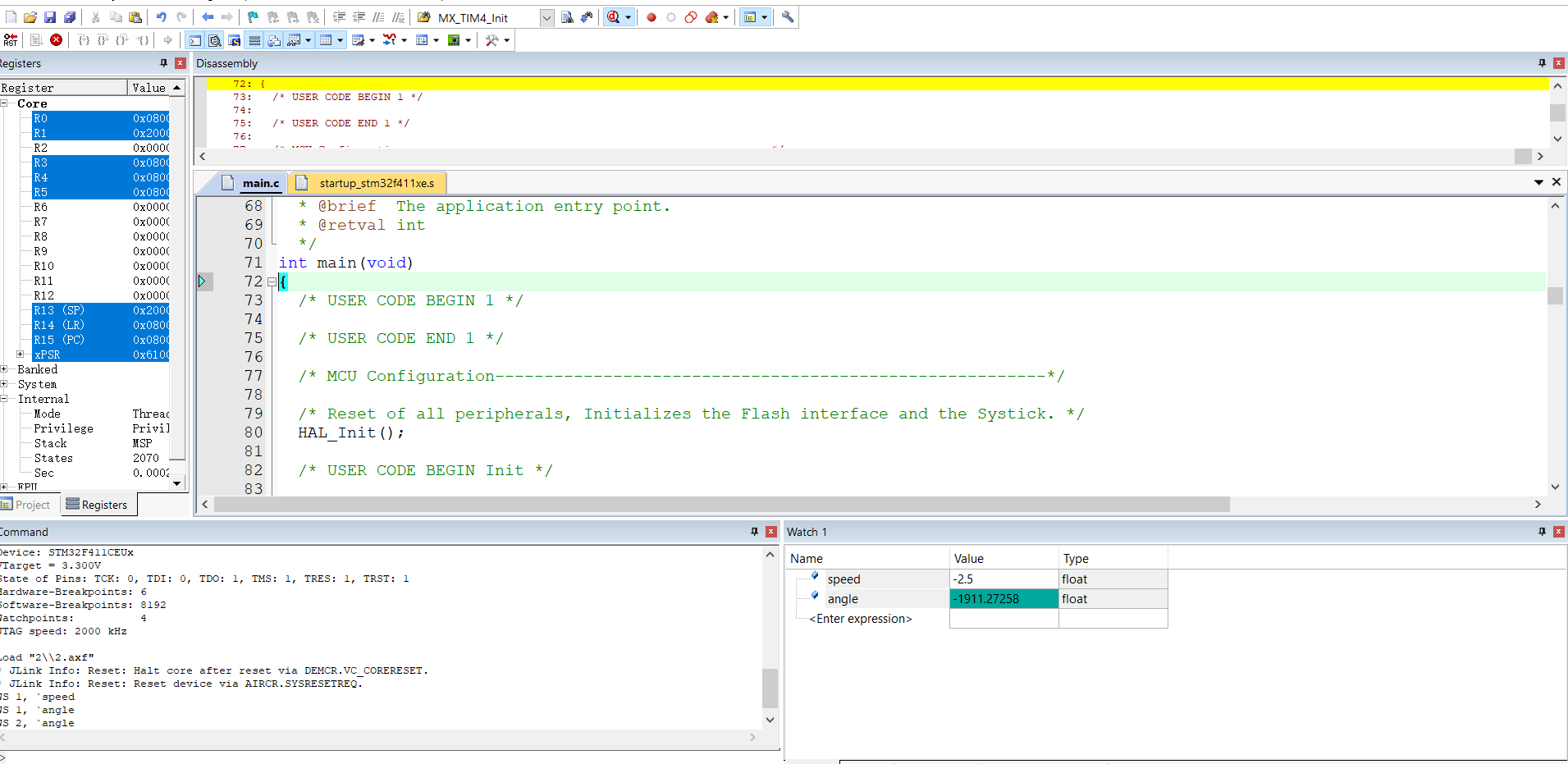

在Debug模式下观测PWM占空比分别为50%与70%时speed与angle数据。当然在串口上也能看。